sprawdziany

do kontroli jakości

- możliwość pomiaru cech lub charakterystyk kluczowych lub krytycznych

- zapewniamy wykonanie sprawdzianów w wysokiej tolerancja: 0,02mm

- zapis cech mierzonych w formie raportu (traceability)

- nasze doświadczenie w zakresie przemysłu motoryzacyjnego pozwala nam na prawidłową orientacja detalu w globalnym układzie współrzędnych pojazdu i odwzorowanie bezpośredniego otoczenia detalu

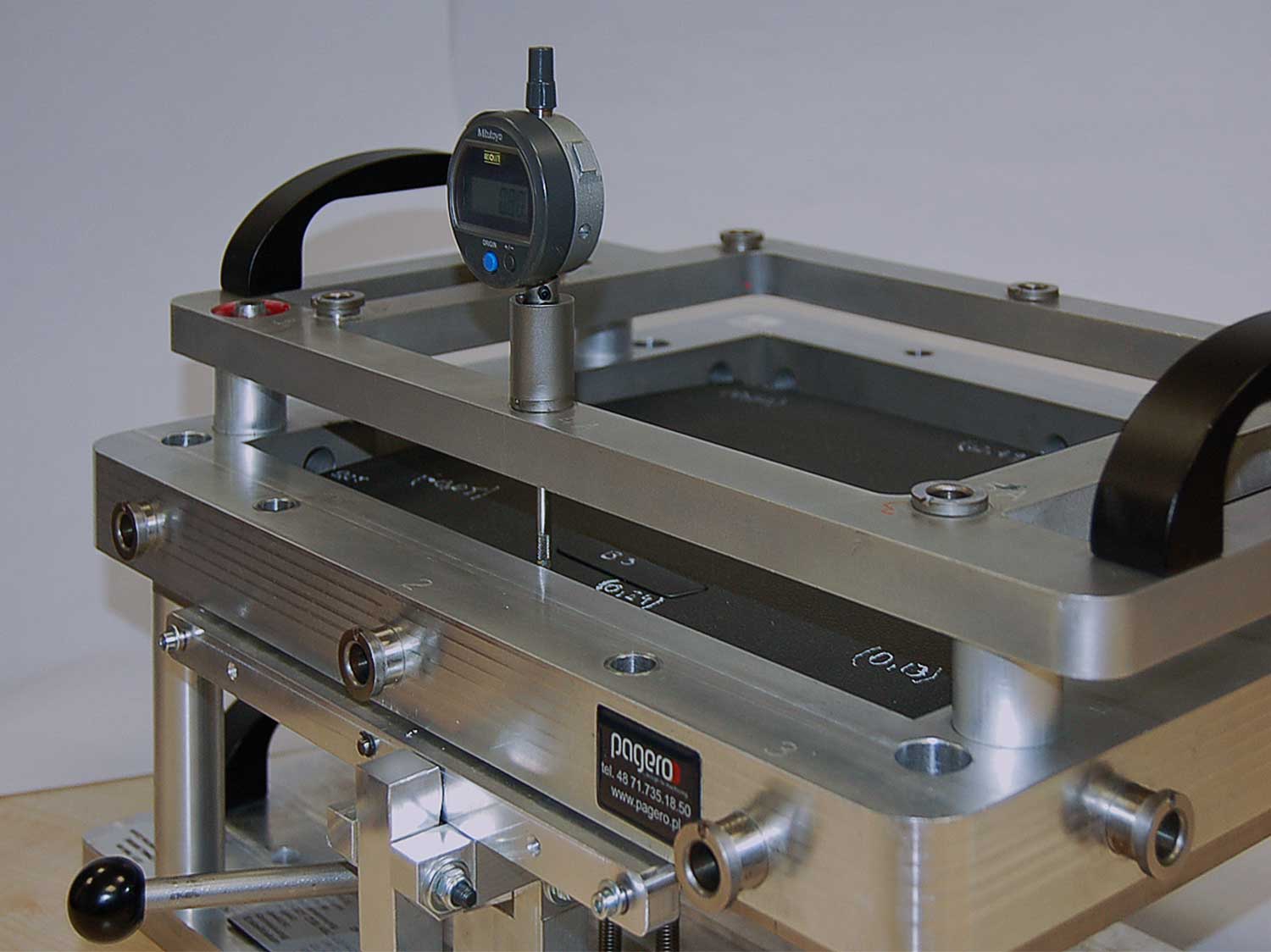

Klient potrzebował urządzenia do kontroli jakości, poprawności złożenia elementów z tworzyw sztucznych oraz ich zgodności z geometrii projektem CAD.

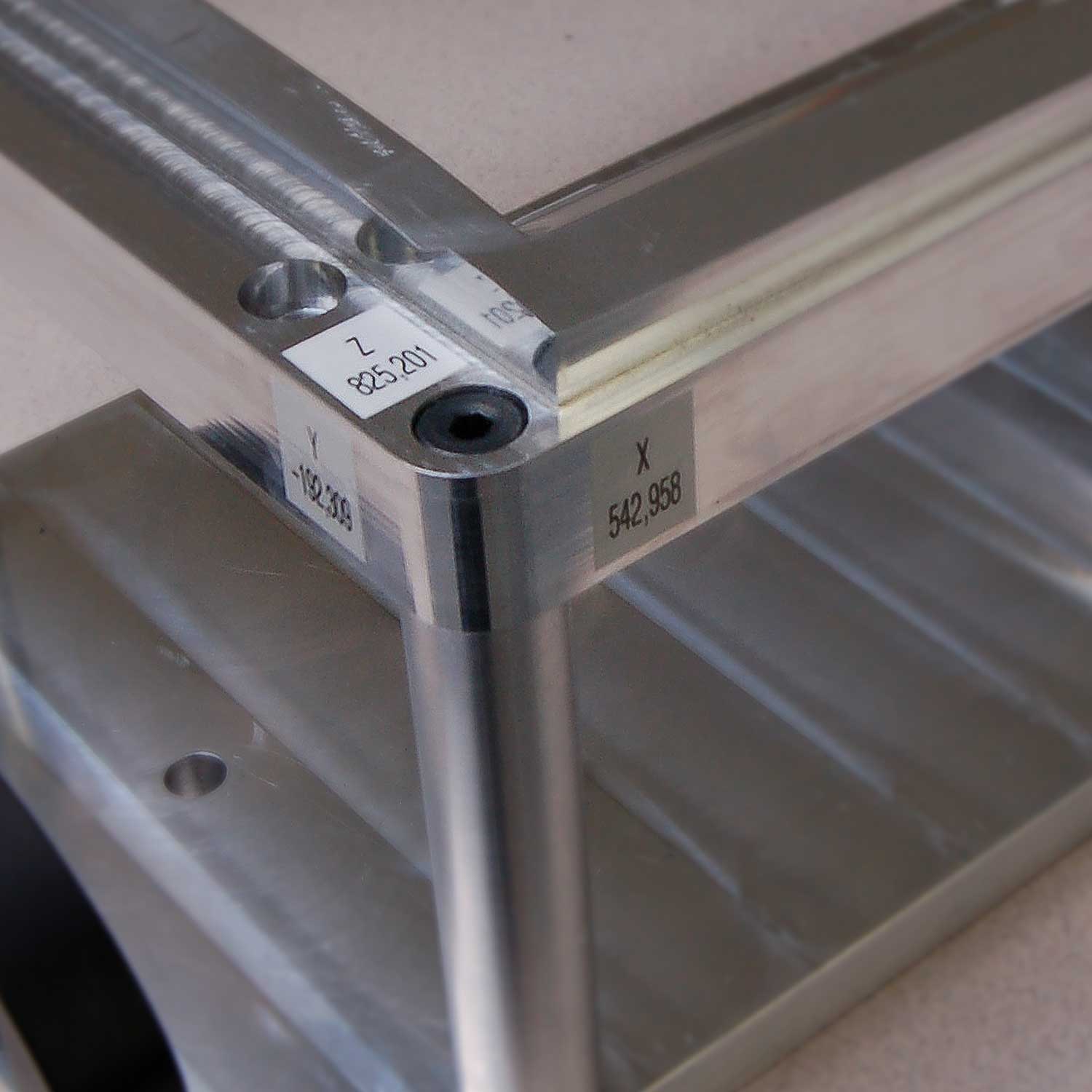

Wymagana dokładność dla całego przyrządu to 0,02mm.

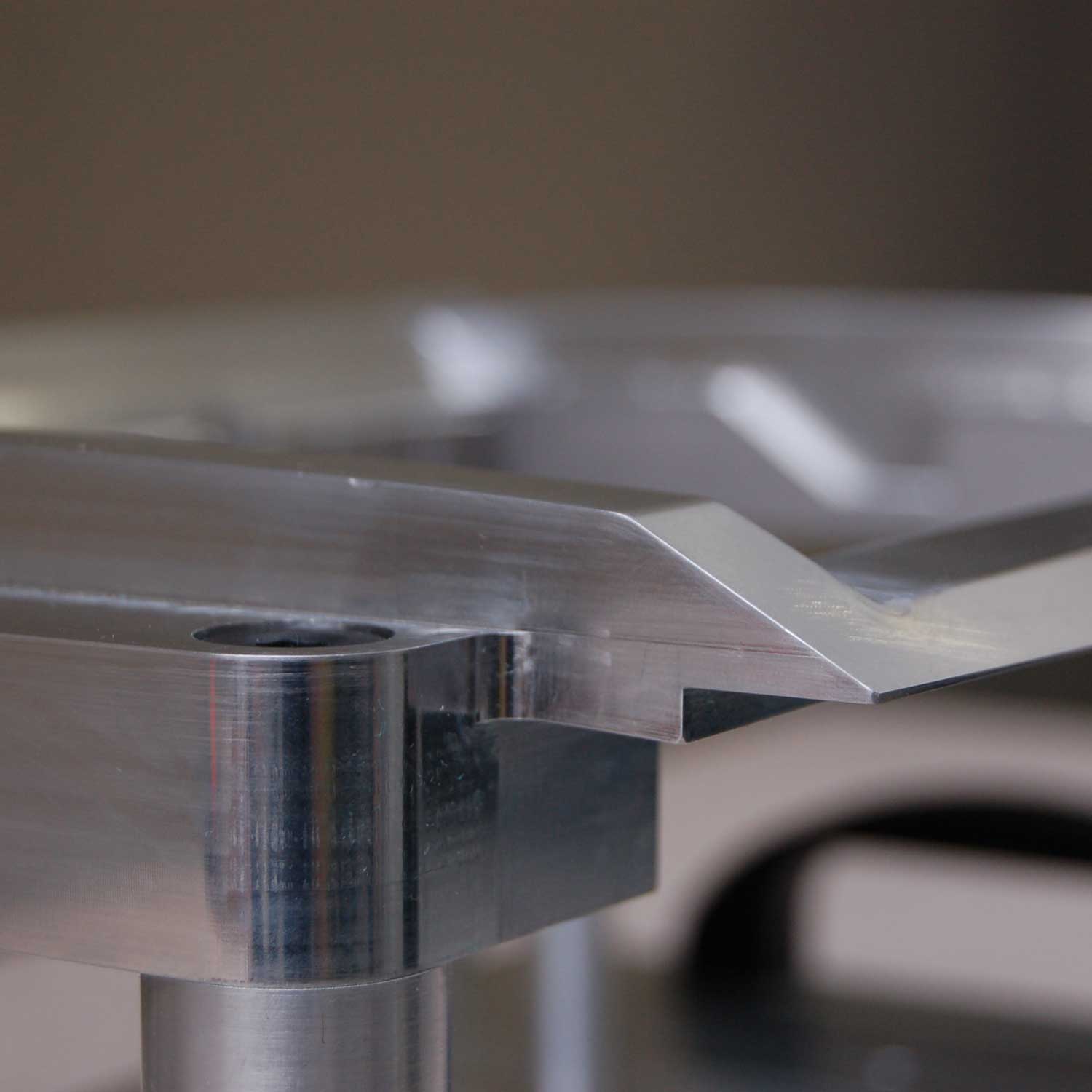

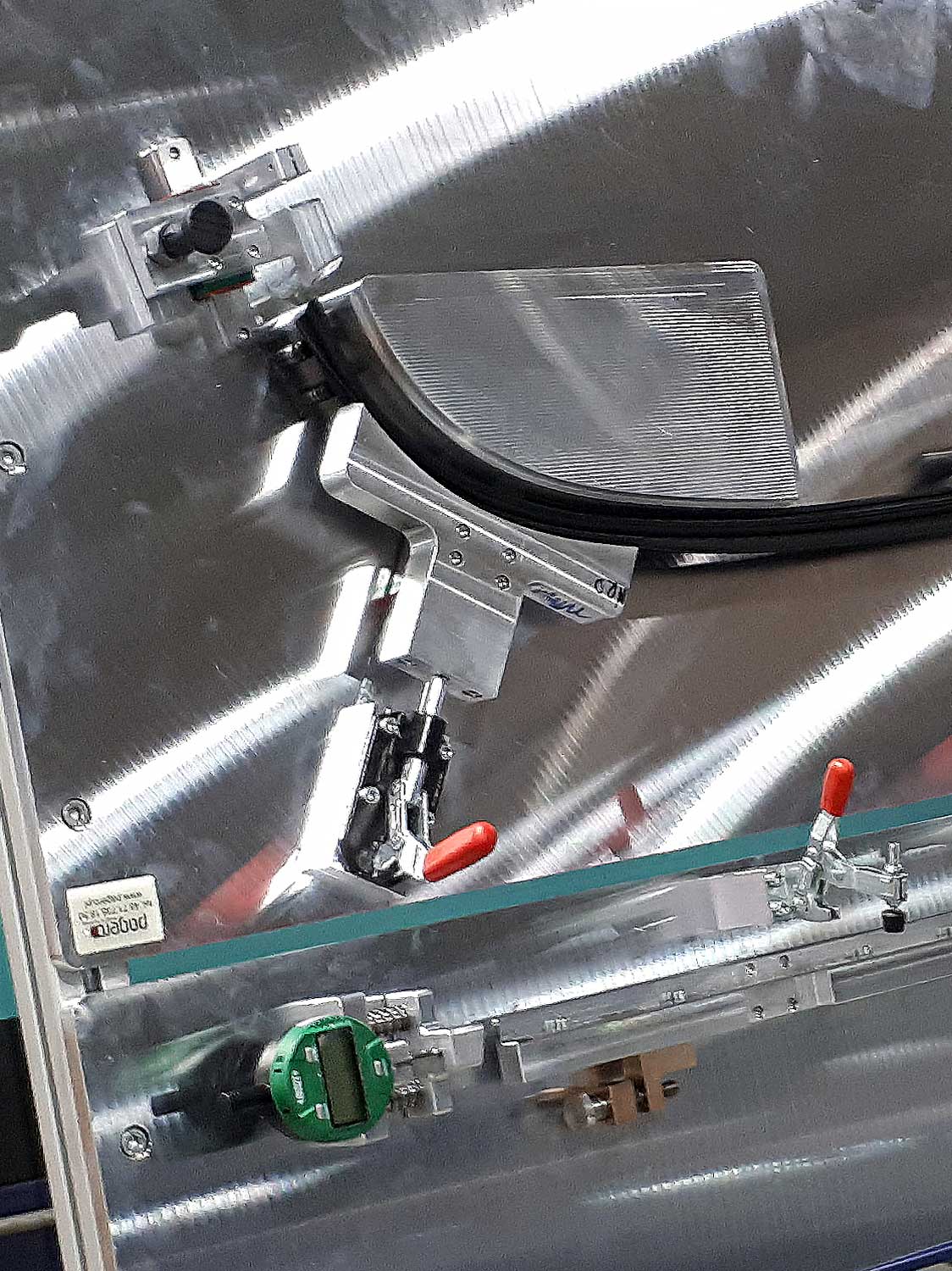

Zaprojektowaliśmy i wykonaliśmy gniazdo odzwierciedlające geometrię otoczenia schowka (deska rozdzielcza samochodu osobowego). Gniazdo pozwalało na jednoznaczny, manualny montaż schowka - sprawdzenie warunku poprawności złożenia poszczególnych elementów produktu. Dodatkowo nasze narzędzie wyposażone zostało w czujniki zegarowe pozwalające na kontrolę geometrii i punktów RPS i MP według rysunku klienta.

- Zachowanie wspomnianej dokładności wymagało implementacji POKA-YOKE na wrzecionie czujnika zegarowego - ponieważ dostępne na rynku rozwiązania czujników zegarowych pozwalają na jego swobodny obrót - co miało wpływ na dokładność pomiarów.

- W celu zachowania powtarzalnej dokładności pomiarów nasze narzędzie zostało wyposażone w precyzyjnie wykonane gniazdo kalibracyjne.

- Dokładność wykonania urządzenia została poparta raportem pomiarowym CMM.

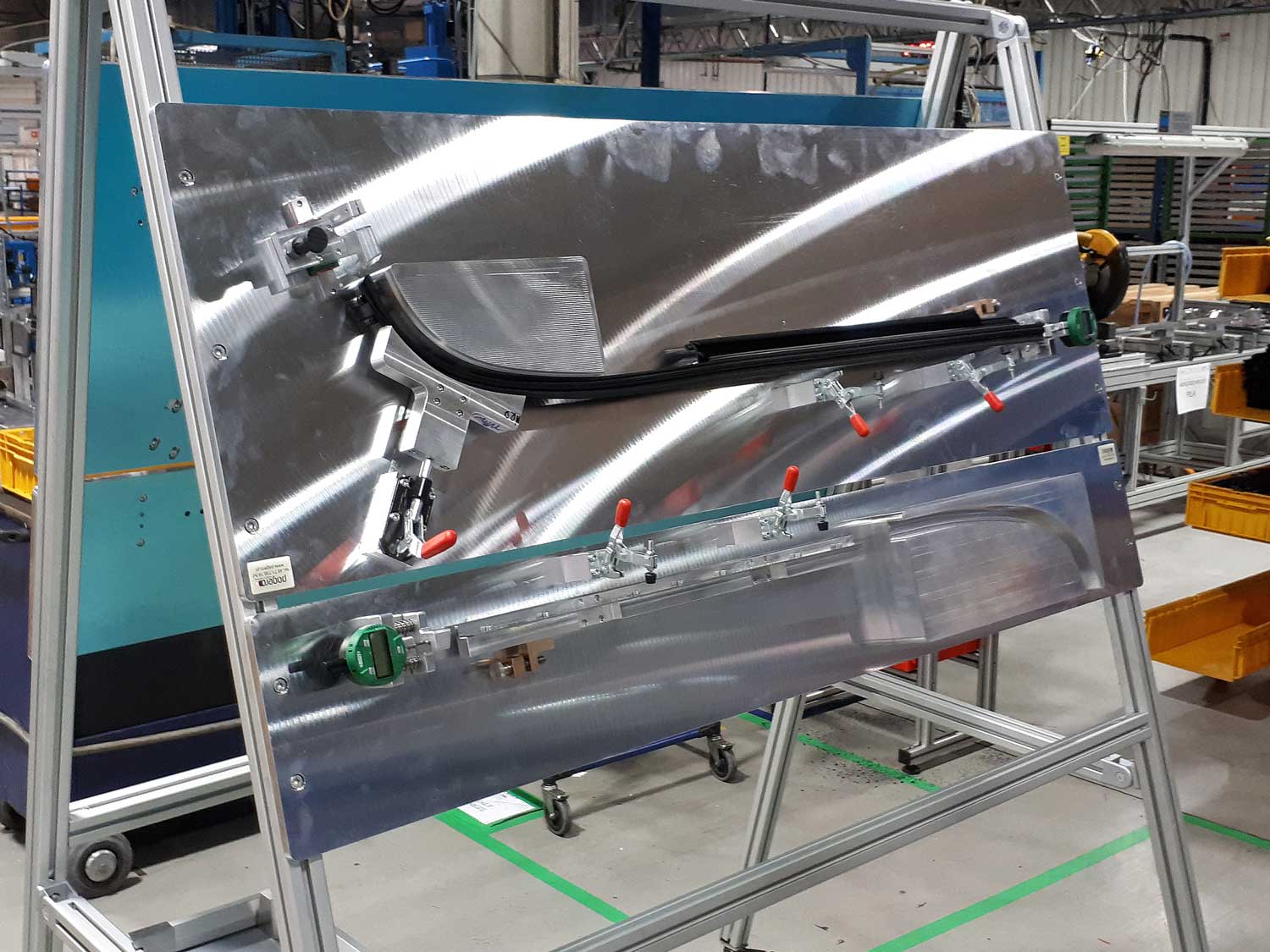

Klient potrzebował urządzeń do kontroli jakości i geometrii uszczelnień karoserii samochodowych.

Główne wyzwania:

- rozmiary około 1m

- kształt uszczelnień wynikający z geometrii nadwozia

- niska sztywność, podatność na wyboczenia

- wymagana precyzja

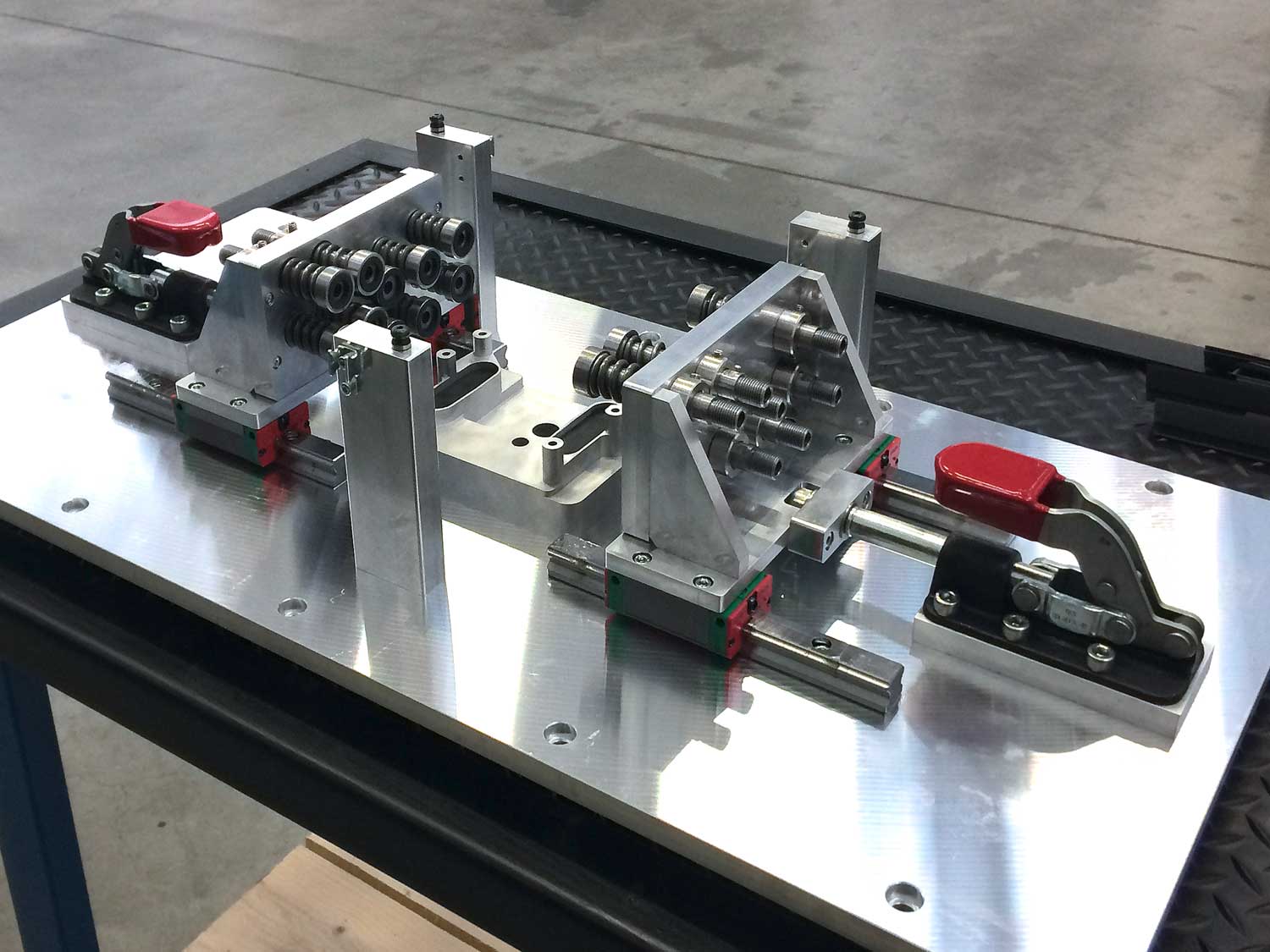

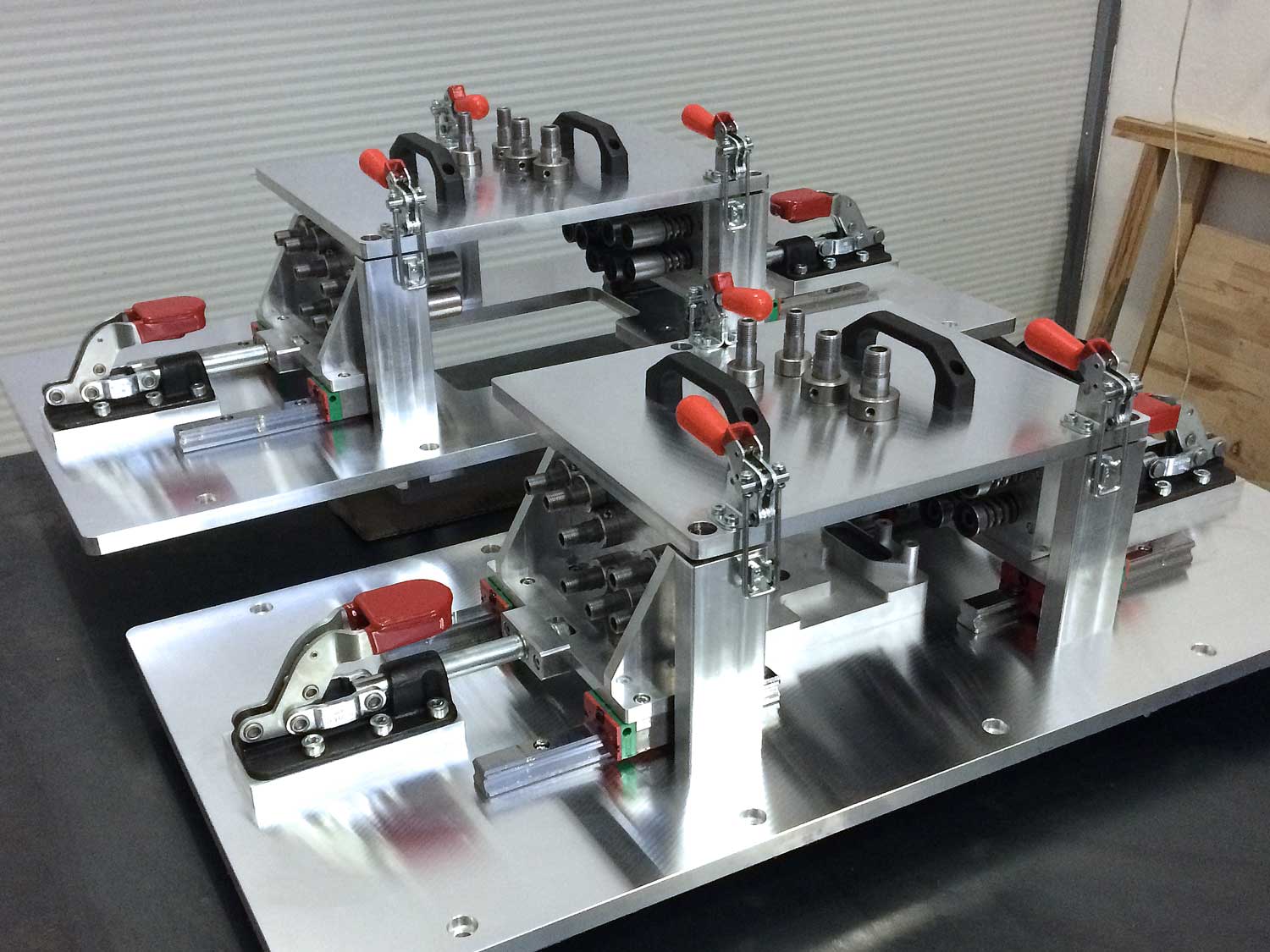

Zaprojektowaliśmy i wykonaliśmy zestawy manualnych przyrządów pozwalających na kontrolę geometrii (kształtu gięcia, oraz poprawności kątów cięcia), długości.

Konstrukcja przyrządu pozwala na łatwe użytkowanie, podczas konstruowania przyświecał nam cel by nakład pracy operatora był jak najmniejszy - każde wyprodukowane uszczelnienie jest kontrolowane.

Złożoność uszczelek wymagała od nas uwzględnienia całego otoczenia badanego detalu by elementy podparcia uszczelnienia w przyrządzie pozwoliły wyeliminować ryzyko odkształcenia, dlatego przyrządy, wielokrotnie, w całej swojej budowie odzwierciedlają kształt karoserii (drzwi, słupki boczne a nawet szyby)

Każdy urządzenie kontrolne zostało przez PAGEO doposażone w element kalibrujący wykonany z materiałów odpornych na zużycie. Elementy kalibrujące odzwierciedlają model 3D dokładnością +/-0,1mm.

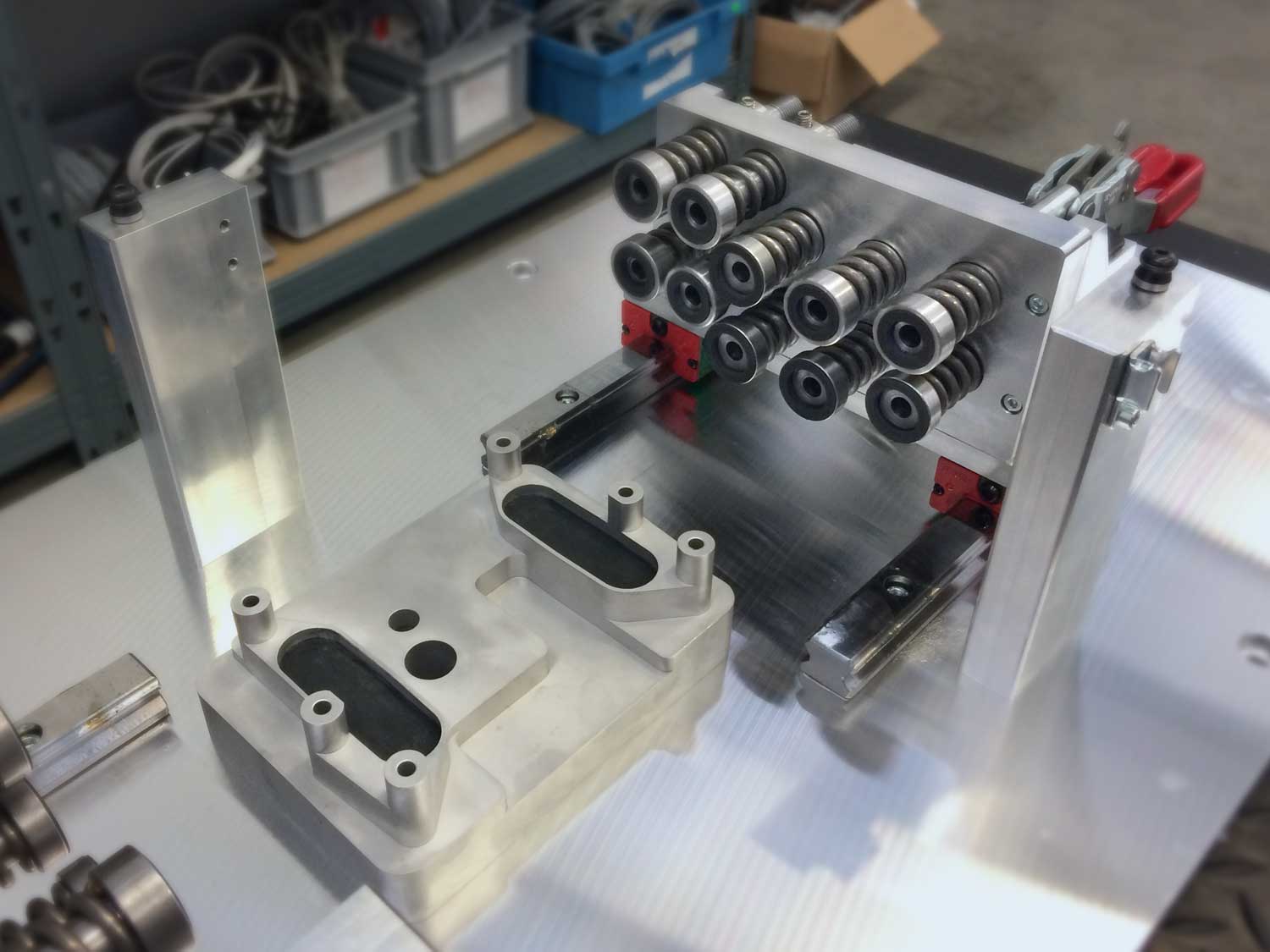

Klient potrzebował przyspieszyć manualny montaż oraz testy szczelności prototypowych zaworów.

Zaprojektowane i wykonane gniazda montażowe pozwoliły na znaczne przyśpieszenie procesu montażu przy zachowaniu odpowiedniej jakości. Wykonaliśmy dwa manualne gniazda pozwalające na testy szczelności prototypowych zaworów odpowiadających za modulacje ciśnienia w układach EBS naczep.

Szczególną uwagę należy zwrócić na stworzone przez nas głowice, złożone z odpowiednio dobranych uszczelnień oraz zestawu sprężyn zapewniających odpowiednią siłę docisku, takie rozwiązanie wyeliminowało ryzyko wycieków na interface urządzenia.

Dzięki konstrukcji specjalnych głowic mogliśmy też zabezpieczyć kilka portów pneumatycznych o różnych wysokościach za pomocą jednego docisku DESTACO - co zdecydowanie zmniejszyło czas potrzebny do zbadania zaworu.