zautomatyzowane

linie produkcyjne

- kontrola sekwencji i orientacji komponentów

- skrócenie czasu montażu

- zapewnienie powtarzalności montażu

- zwiększenie bezpieczeństwa operatora

- śledzenie komponentów użytych do montażu i zapis parametrów procesowych (traceability)

- linie zapewniające możliwość montażu wielu wariantów na jednej linii

- rozwiązania dopasowane do wolumenu produkcyjnego klienta (MSD)

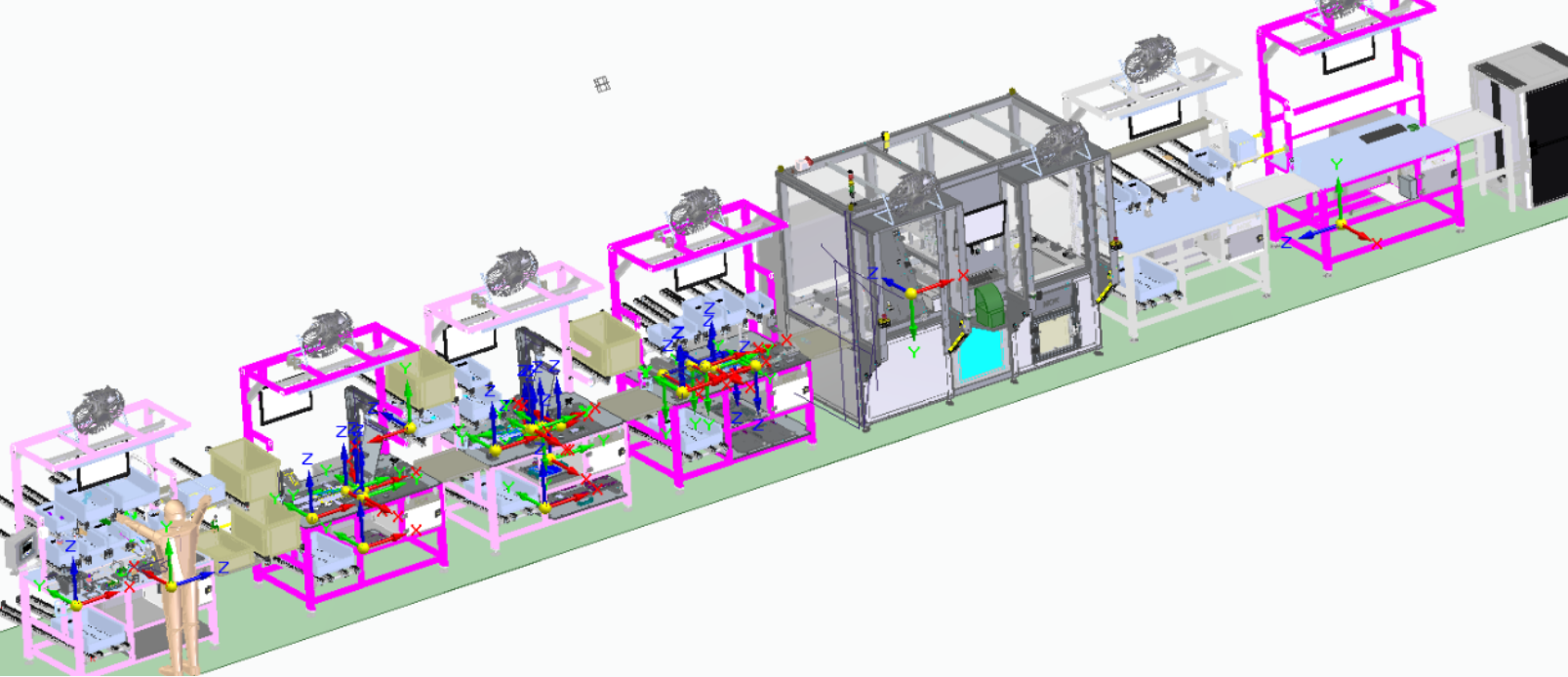

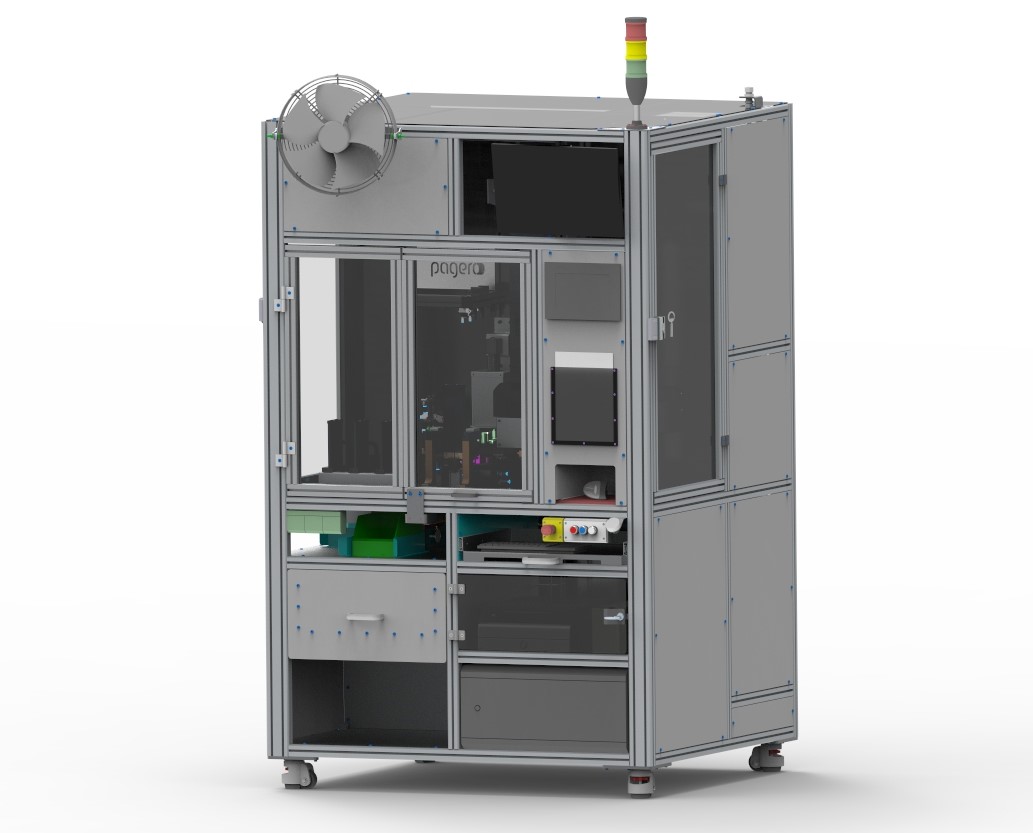

Klient w ramach przeniesienia produkcji pomiędzy poszczególnymi plantami potrzebował nowej linii produkcyjnej spełniającej normy Industry 4.0 oraz o zwiększonej przepustowości.

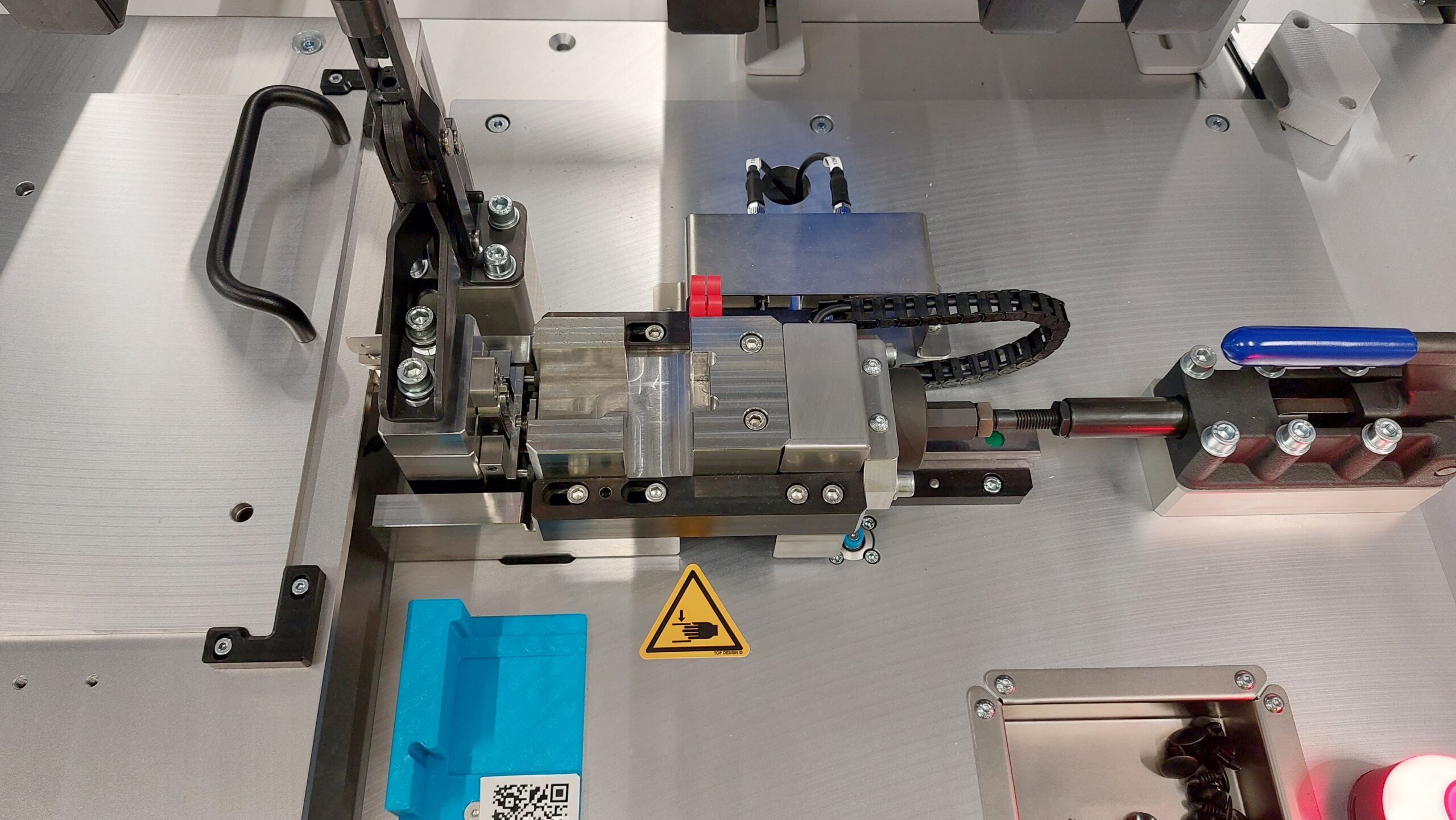

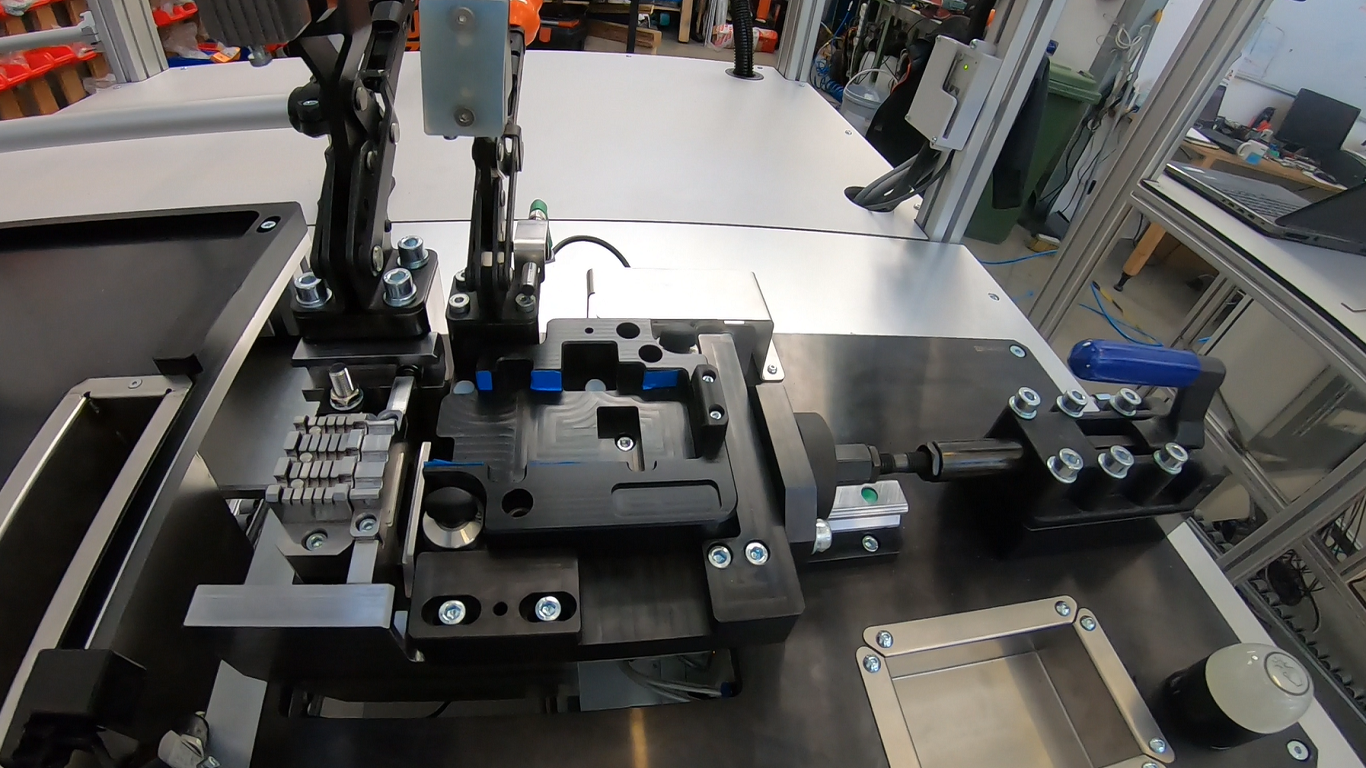

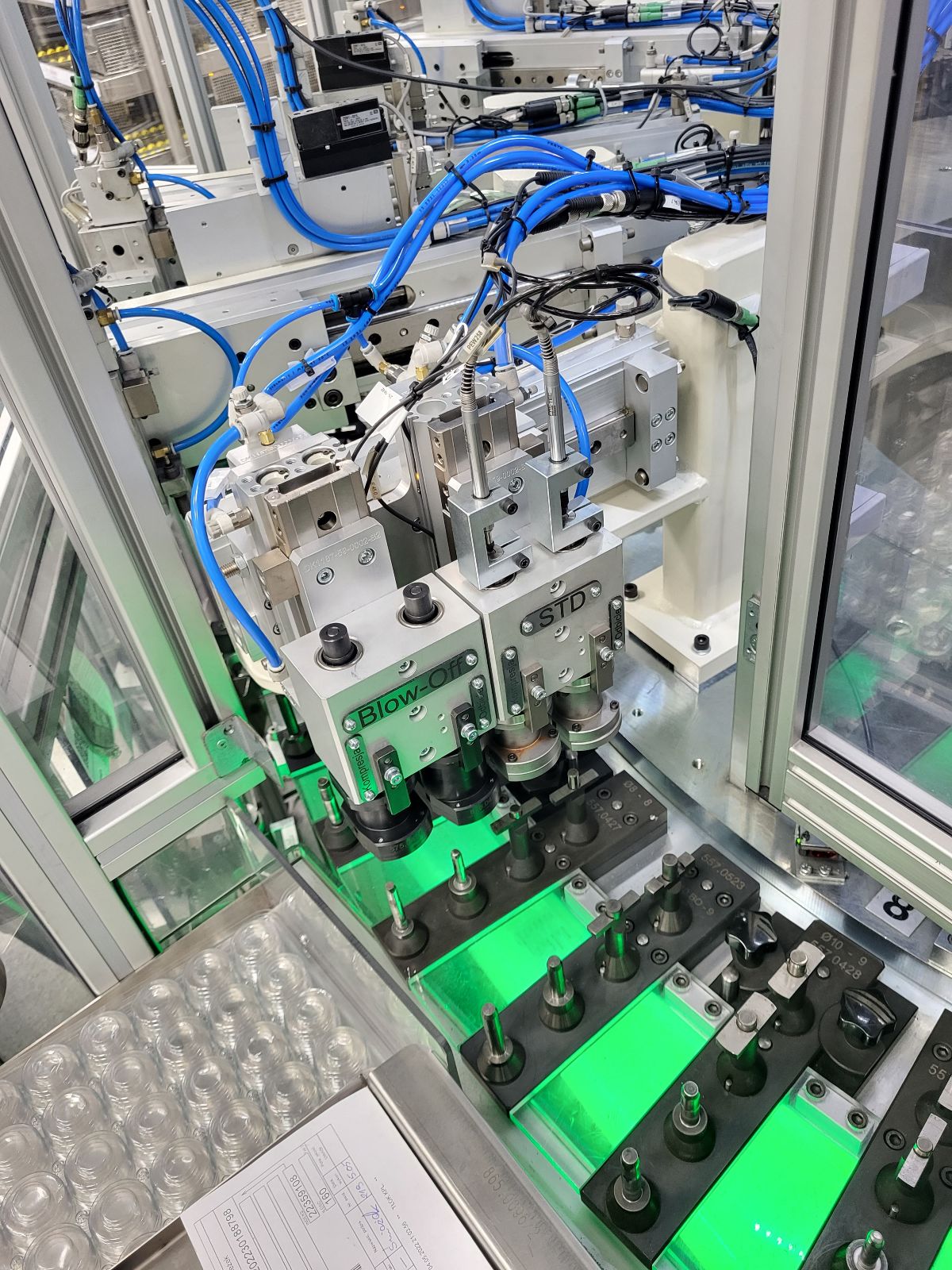

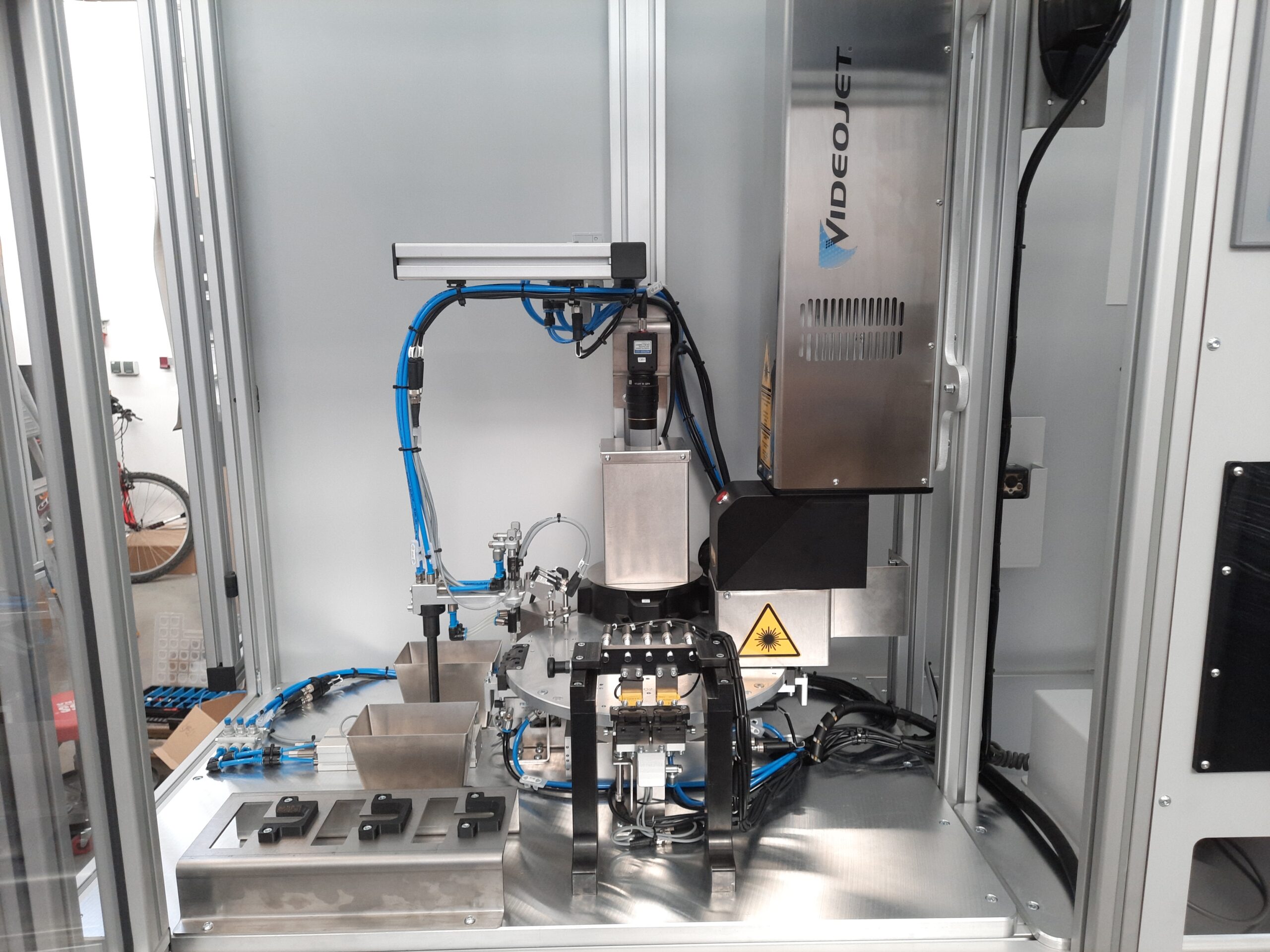

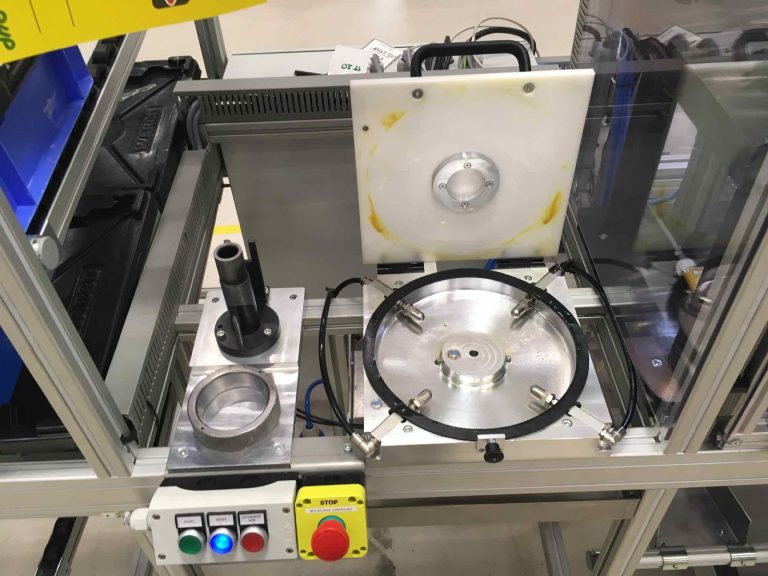

Zaprojektowaliśmy i dostarczyliśmy pełną linię produkcyjną dla pomp podciśnieniowych. Linia składa się z 12 stanowisk pozwalających na zachowanie zadanego taktu montażu oraz swobodnego przepływu detali przez linię oraz dzięki zintegrowaniu systemów wizyjnych zabezpiecza poprawność montażu, dodatkowo wszystkie parametry procesowe są rejestrowane (TOX, Baltech) - funkcja kontrolna.

Stworzona przez nas linia pozwala na montaż kilku wariantów pomp, dlatego na każdym gnieździe występuje aktywny system Poka-Yoke z uwzględnieniem jak najmniejszego czasu potrzebnego na przezbrojenie linii (czujniki zbliżeniowe, wymienne gniazda + oprogramowanie z informacja zwrotną dla operatora). Projekt linii uwzględniał ergonomię poszczególnych stanowisk.

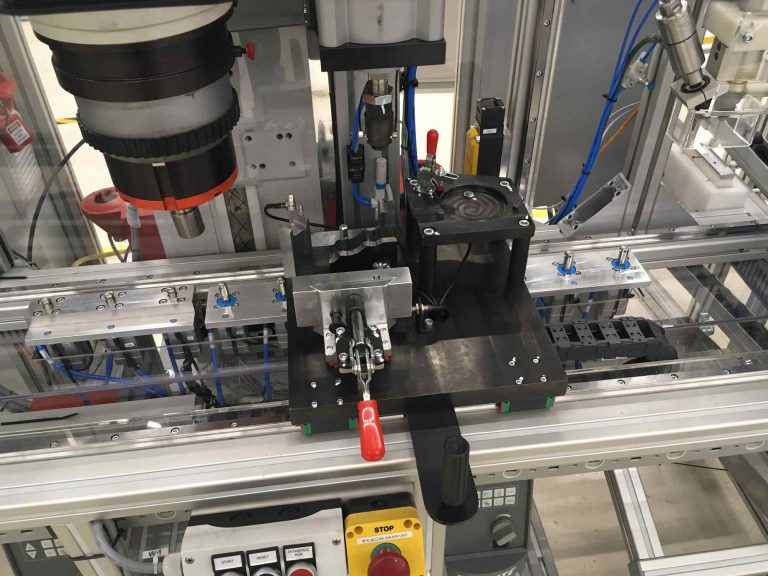

Wykorzystaliśmy sterowniki PLC SIEMENS pozwalający na komunikację pomiędzy poszczególnymi stacji wykorzystując sieć Profinet:

- wprowadziliśmy zabezpieczenia etapów procesu (linia nie pozwoli (+ komunikacja) operatorowi pominąć kroków montażu);

- wprowadziliśmy oprogramowanie i monitoring (HMI) pozwalający na komunikację z operatorem;

- zintegrowany przez nas system wizyjny KYENCE zapewnia kontrolę poprawności montażu;

- wprowadziliśmy system prasowania TOX, co daję kontrolę procesu i pełną integrację z linią montażową;

- wykorzystaliśmy system prasowania obrotowego BalTech zapewniający kontrolę procesu;

- wykorzystaliśmy system natrysku oleju z wykorzystaniem mikropomp Vectolub firmy SKF;

- stworzone przez nas oprogramowanie pozwala na wykonanie sekwencji step-by-step oraz sprawdzenie funkcji kontrolnych - master parts.

- Wdrożyliśmy system komunikacji z centralną bazą treacebility (rejestracja parametrów procesowych dla każdej sztuki montowanej na linii) - PC i oprogramowanie LabView

- Do budowy linii wykorzystaliśmy pneumatykę FESTO, dzięki czemu zapewniliśmy klientowi szybkie serwisowanie lub wymianę sprzętu gdyby zainstniała taka potrzeba

- Wdrożony przez nas system paletek pozwala na swobodny i bezpieczny przepływ detali na linii.

- Urządzenie spełnia dyrektywę bezpieczeństwa (krańcówki, zabezpieczenia prądowe)

- Wykonaliśmy kompleksową instalację u klienta, zapewniliśmy wsparcie podczas konfiguracji parametrów testu.

- Stworzyliśmy pełną dokumentację (łącznie z analizą ryzyka) oraz instrukcję obsługi.

- Po uruchomieniu, wykonaniu prób został nadany certyfikat CE.