Cooper Standard ist ein weltweit führender Zulieferer in der Automobilindustrie, spezialisiert auf die Entwicklung und Herstellung von Dichtungssystemen für Fahrzeugkarosserien. Das Unternehmen ist bekannt für sein Engagement für Qualität und die Erfüllung der komplexen geometrischen Anforderungen großer Automobilhersteller.

Die Implementierung kundenspezifischer manueller Prüfvorrichtungen hat Cooper Standard erhebliche Vorteile gebracht, darunter:

Cooper Standard benötigte eine Lösung, die:

Der Kunde benötigte Ausrüstung zur Überprüfung der Geometrie von Karosseriedichtungen, was mehrere Herausforderungen mit sich brachte. Die Dichtungen waren groß (ca. 1 m), besaßen komplexe, durch die Karosseriegeometrie bedingte Formen und wiesen eine geringe Steifigkeit auf, wodurch sie sehr anfällig für Knicken und Verformung waren. Die unter diesen Bedingungen erforderliche Präzision erforderte eine kundenspezifische Lösung, die über Standardmesswerkzeuge hinausging.

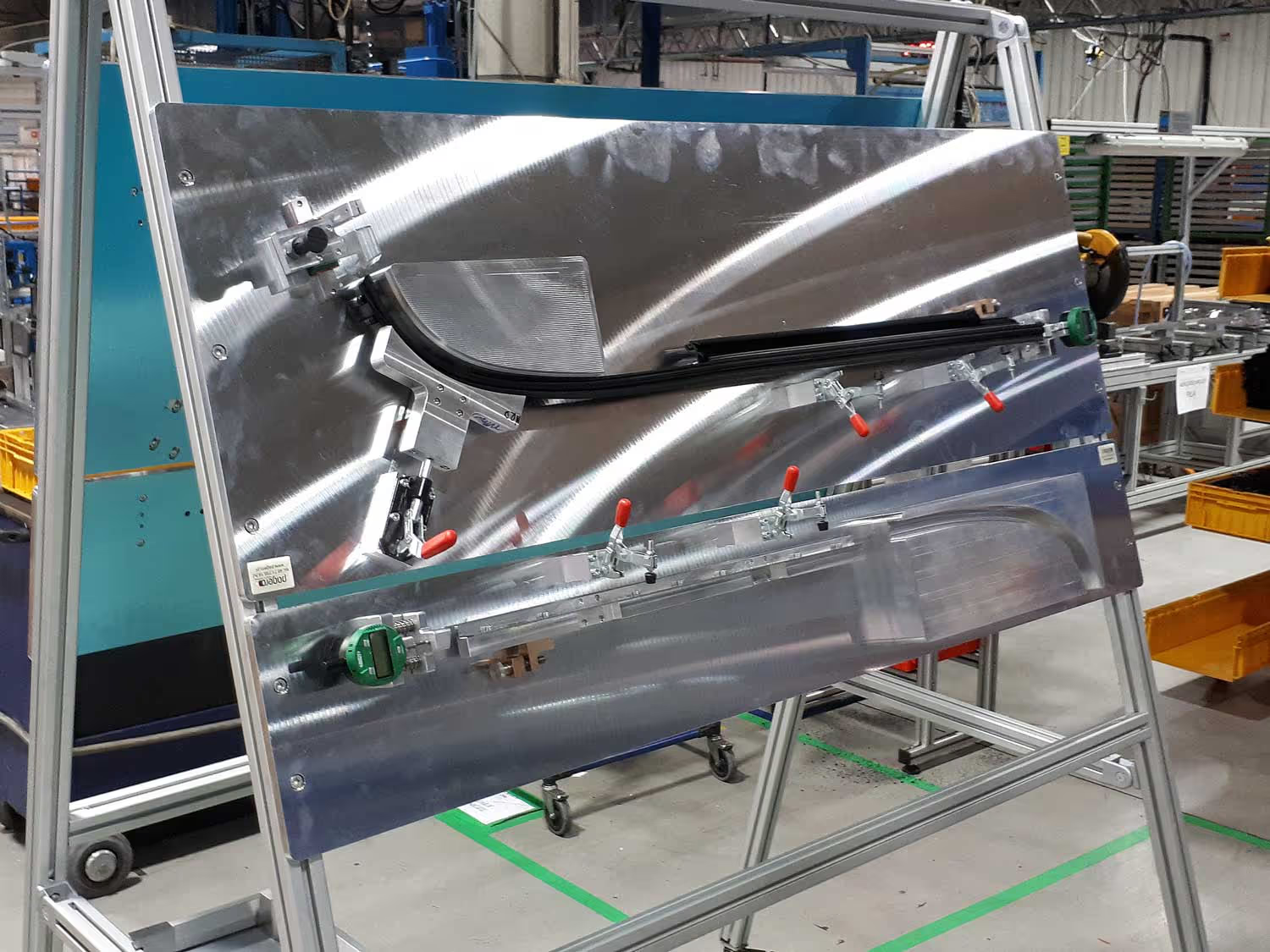

Es wurde ein Satz kundenspezifischer manueller Prüfvorrichtungen entworfen und gefertigt. Der Kern der Lösung bestand darin, Halterungen zu schaffen, die die Einbauumgebung der Dichtung in der Karosserie nachbilden. Die Vorrichtungen sind so konstruiert, dass sie die Form von Türen, Seitensäulen und sogar Fenstern widerspiegeln und das Dichtungselement vollständig unterstützen. Dieses Design eliminiert das Risiko einer Verformung während der Inspektion, sodass die Bediener die Biegungsform, die Schnittwinkel und die Gesamtlänge jeder Dichtung präzise kontrollieren können.

Um die Benutzerfreundlichkeit zu gewährleisten und die Großserienproduktion zu unterstützen, bei der jede Dichtung kontrolliert wird, wurden die Vorrichtungen ergonomisch gestaltet und minimieren den Bedienaufwand. Darüber hinaus ist jede Kontrollvorrichtung mit einem speziellen Kalibrierungselement aus verschleißfesten Materialien ausgestattet, das garantiert, dass die Instrumente ihre Genauigkeit von +/- 0,1 mm relativ zum 3D-Modell beibehalten.

Die Vorrichtungen ermöglichen die Überprüfung komplexer Dichtungsgeometrien mit einer Genauigkeit von +/- 0,1 mm.

Das kundenspezifische Design, das die Karosserieumgebung nachbildet, gewährleistet, dass die Dichtungen ohne Verformung präzise gemessen werden.

Das ergonomische und effiziente Design ermöglicht die Qualitätskontrolle jeder produzierten Dichtung und sichert so eine gleichbleibende Ausgabe.

Die Aufnahme spezieller, verschleißfester Kalibrierungselemente garantiert konsistente und wiederholbare Messergebnisse.