Cooper Standard to przodujący globalny dostawca w branży motoryzacyjnej, specjalizujący się w projektowaniu i produkcji systemów uszczelniających do karoserii pojazdów. Firma jest znana ze swojego zaangażowania w jakość i spełnianie złożonych wymagań geometrycznych głównych producentów samochodów.

Wdrożenie niestandardowych ręcznych przyrządów kontrolnych przyniosło firmie Cooper Standard znaczące korzyści, w tym:

Cooper Standard potrzebował rozwiązania, które:

Klient potrzebował sprzętu zdolnego do weryfikacji geometrii uszczelek samochodowych, co wiązało się z kilkoma wyzwaniami. Uszczelki były duże (około 1 m), miały złożone kształty podyktowane geometrią karoserii pojazdu i charakteryzowały się niską sztywnością, co czyniło je bardzo podatnymi na wyboczenia i deformacje. Osiągnięcie wymaganej precyzji w tych warunkach wymagało niestandardowego rozwiązania, wykraczającego poza standardowe narzędzia pomiarowe.

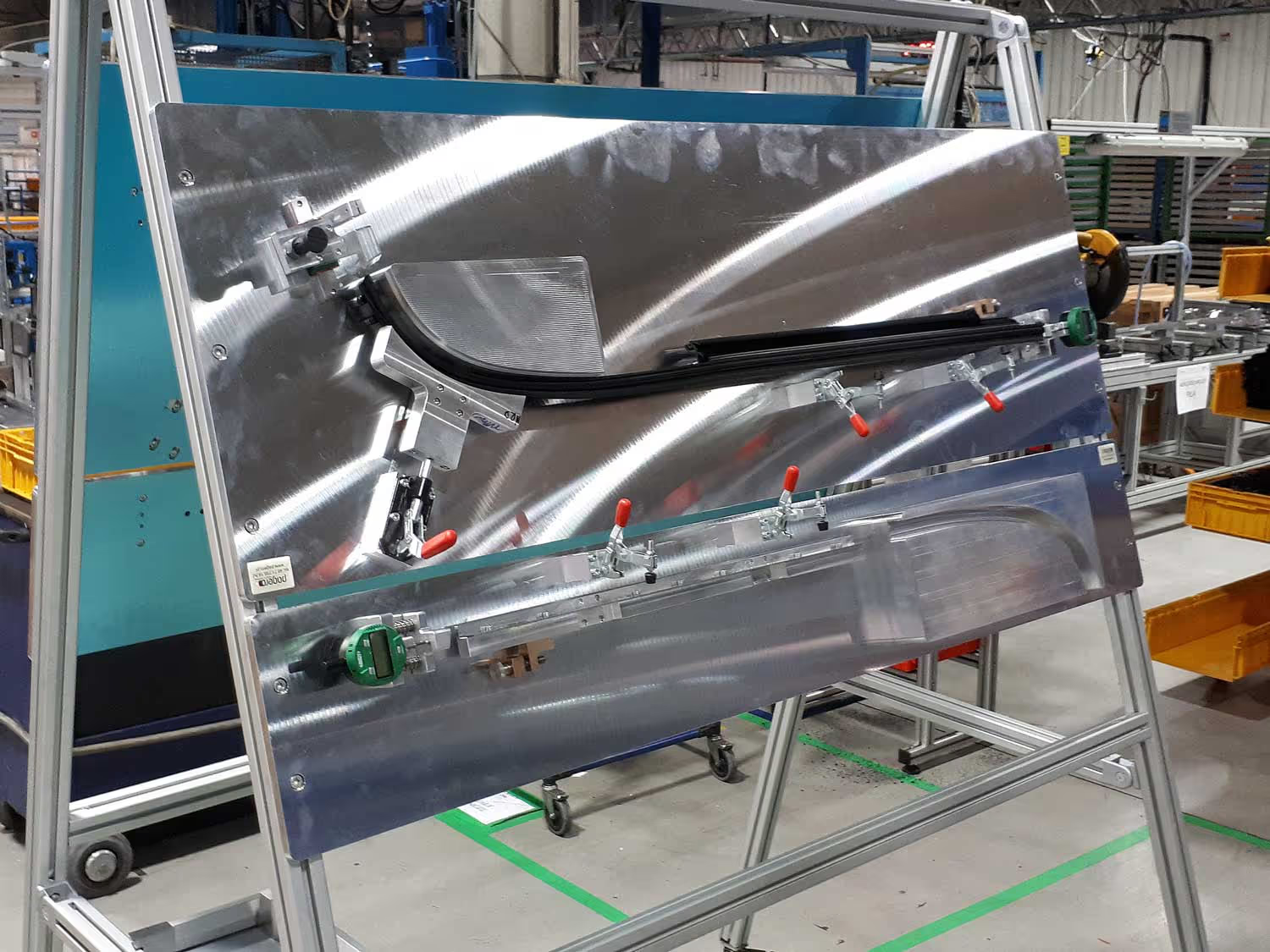

Zaprojektowano i wyprodukowano zestaw niestandardowych ręcznych przyrządów. Podstawą rozwiązania było stworzenie uchwytów, które odwzorowują środowisko uszczelki w karoserii. Przyrządy są zbudowane tak, aby odzwierciedlały kształt drzwi, słupków bocznych, a nawet okien, zapewniając pełne wsparcie dla elementu uszczelniającego. Taka konstrukcja eliminuje ryzyko deformacji podczas kontroli, umożliwiając operatorom precyzyjną kontrolę kształtu zagięcia, kątów cięcia i całkowitej długości każdej uszczelki.

Aby zapewnić łatwość użytkowania i wspierać produkcję wysokonakładową, gdzie każda uszczelka jest kontrolowana, przyrządy zostały zaprojektowane tak, aby były ergonomiczne i minimalizowały wysiłek operatora. Ponadto, każde urządzenie kontrolne jest wyposażone w dedykowany element kalibracyjny wykonany z materiałów odpornych na zużycie, co gwarantuje, że przyrządy zachowują swoją dokładność +/- 0,1 mm względem modelu 3D.

Urządzenia umożliwiają weryfikację złożonej geometrii uszczelki z dokładnością +/- 0,1 mm.

Niestandardowa konstrukcja, która odwzorowuje środowisko karoserii, zapewnia dokładny pomiar uszczelek bez deformacji.

Ergonomiczna i wydajna konstrukcja umożliwia kontrolę jakości każdej wyprodukowanej uszczelki, zapewniając stałą jakość.

Zastosowanie dedykowanych, odpornych na zużycie elementów kalibracyjnych gwarantuje spójne i powtarzalne wyniki pomiarów.