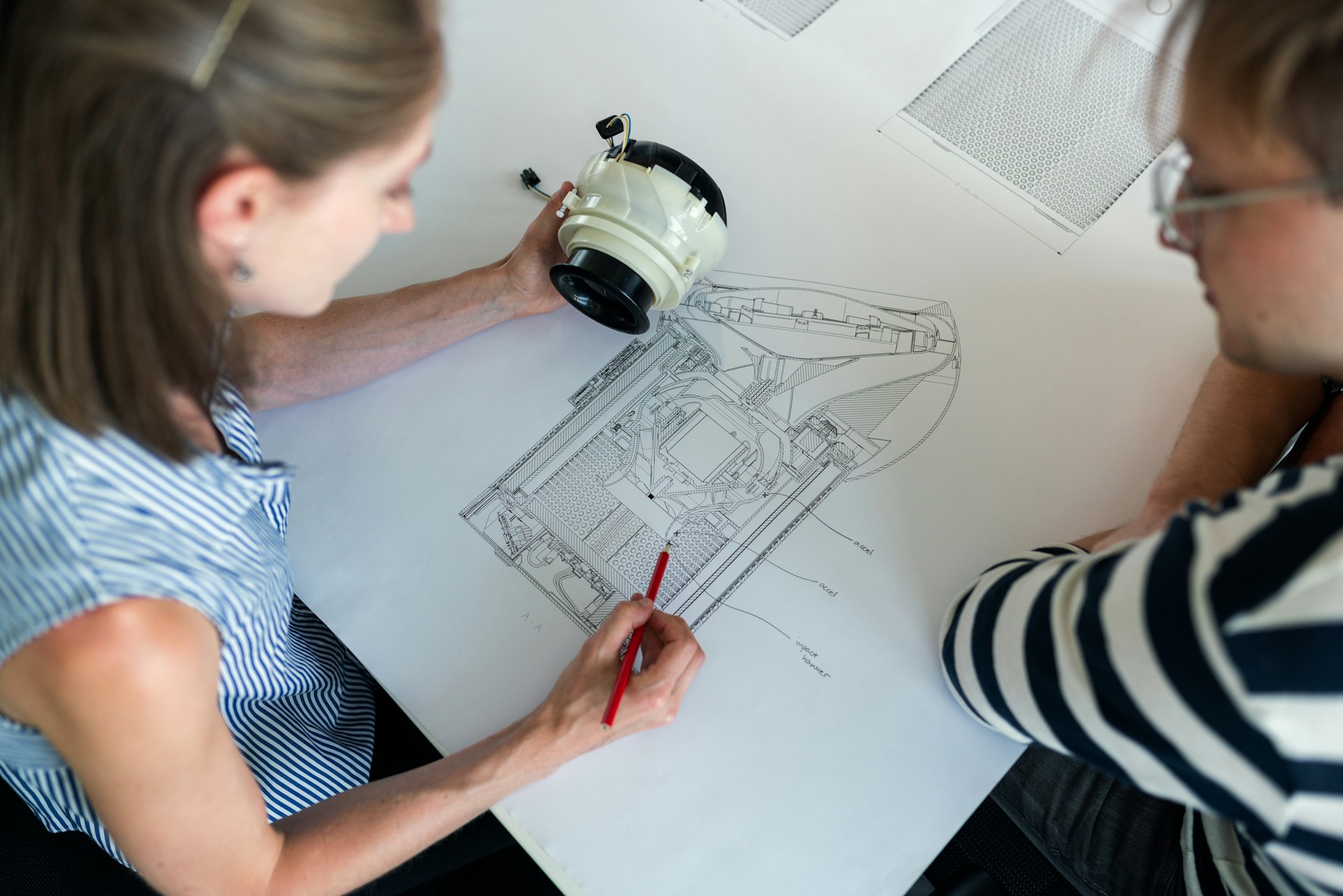

Kompleksowe usługi

Testery produktów

EOL i endurance.

Niestandardowe testery końca linii (EOL) i wytrzymałościowe, które sprawdzają wydajność, bezpieczeństwo i długoterminową trwałość najważniejszych produktów, zapewniając ich zgodność z najwyższymi standardami jakości.

s

s

g

u

z

d

d

g

s

r